聚氨酯包胶输送辊选购常见误区

误区一:唯“硬度”论——认为硬度越高越耐磨,性能越好

错误认知:“我的工况磨损很厉害,直接选最硬的(比如95A)肯定最耐用。”

详细解释:

硬度 ≠ 耐磨性:硬度主要表征材料抵抗局部压入(变形)的能力,而耐磨性是一个综合指标,与材料的弹性、撕裂强度、内部分子结构都有关。某些中高硬度(如85A-90A)且配方优秀的聚氨酯,其耐磨性可能优于纯高硬度但配方一般的材料。

高硬度的代价:

抓地力下降:过硬会导致摩擦系数降低,容易引起输送带打滑,需要更大的张紧力。

缓冲性丧失:失去对物料和输送带的保护作用,容易损伤精密产品,也导致输送带接头承受更大冲击,寿命缩短。

噪音增大:与输送带或物料硬碰硬,运行噪音显著增加。

对托辊要求高:自身不能“吸收”不平整,对辊芯直线度及轴承座安装精度的要求变得极为苛刻。

正确做法:在满足抓取力和缓冲需求的前提下,选择足够耐磨的硬度。让供应商提供不同硬度材料的耐磨测试数据(如阿克隆磨耗量)作为综合判断依据。

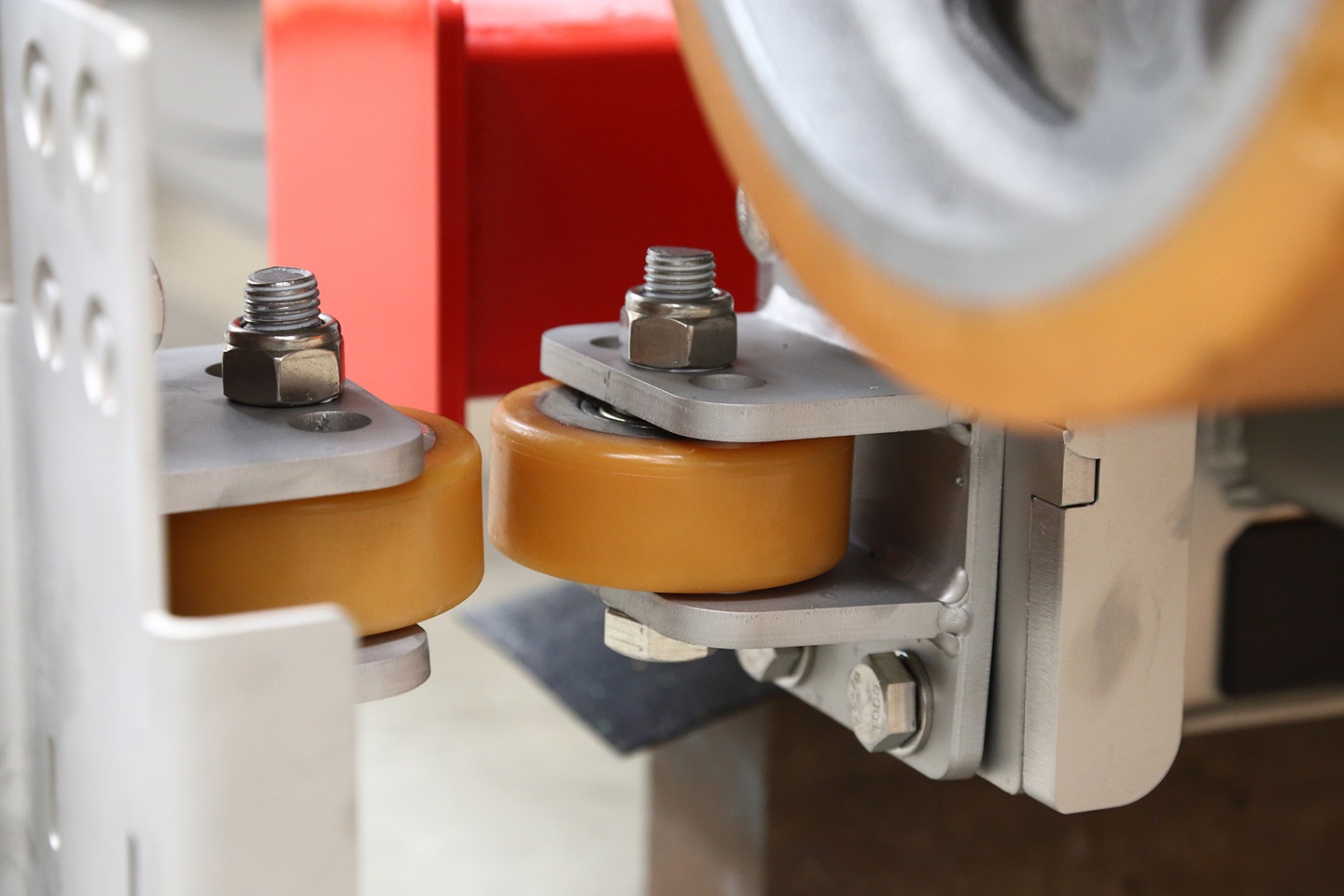

误区二:只关注“皮”,不关注“骨”——忽视辊芯与粘合

错误认知:“聚氨酯层好就行了,里面铁芯都差不多,粘上就行。”

详细解释:

辊芯是基础:如果辊芯强度不足(壁厚太薄)、直线度差、动平衡不佳,再好的包胶也无法平稳运行,会导致跳动、异响和异常磨损。

粘合是生命线:这是包胶辊最核心的工艺,决定了聚氨酯层是否会“脱壳”。失效往往不是磨穿的,而是局部脱胶后迅速扩展导致的整体剥离。

工艺缺陷:辊芯表面处理不干净(有油、锈、灰尘)、喷砂粗糙度不够、粘合剂选用不当或涂刷工艺不规范、固化时间/温度不足,都会导致粘合失效。

无法维修:一旦脱胶,现场几乎无法修复,必须返厂或报废。

正确做法:

明确要求辊芯的材质、壁厚、直线度和跳动标准(如“全跳动≤0.05mm/m”)。

询问供应商的具体粘合工艺:用什么品牌的粘合剂?喷砂标准是什么?有无粘合强度测试报告(通常要求剥离强度 > 6 N/mm)?

收货时,用木槌轻敲胶面,听声音是否整体沉闷扎实。如有空洞的“咚咚”声,可能是局部脱胶。

误区三:只看单价,不算总账(TCO - 总拥有成本)

错误认知:“A家的报价比B家便宜30%,选A家能省不少钱。”

详细解释:

隐形成本巨大:便宜的辊筒可能使用劣质原材料、简化工艺、降低精度。其结果是:

寿命缩短:可能只有优质辊筒的1/3或更短。

维护成本激增:更换频率高,人工、停机时间的成本远超辊筒本身差价。

衍生损失:因打滑、跑偏、损伤产品造成的废品率和效率损失。

性能不稳定:精度差的辊筒会导致生产线运行不平稳,增加整个输送系统的磨损。

正确做法:进行 “总拥有成本” 评估。计算时考虑:采购成本 + 预计更换频率(寿命) + 更换所需的人工和停机时间成本 + 可能造成的产品损耗成本。优质辊筒的TCO往往远低于廉价产品。

误区四:忽视使用环境的特殊性

错误认知:“聚氨酯都耐油耐水,常温环境随便用。”

详细解释:

标准聚氨酯不耐油和化学品:普通聚氨酯长期接触矿物油、油脂或溶剂会发生溶胀、变软、强度急剧下降。必须明确告知供应商介质类型,选用耐油/抗水解型聚氨酯。

温度影响巨大:

高温(>80℃):会使聚氨酯变软、老化加速,严重时直接导致粘合层失效。

低温(<-30℃):会使聚氨酯变硬变脆,弹性丧失,容易开裂。

户外紫外线:长期日晒会引发聚氨酯表面龟裂、粉化。

正确做法:必须将最苛刻的环境因素完整告知供应商,包括:环境温度范围、接触的化学物质类型和浓度、是否户外、是否需清洗消毒等,以便其推荐特种材料。

误区五:不进行样品测试,直接大批量采购

错误认知:“参数对上了,直接用应该没问题,测试太麻烦。”

详细解释:实验室参数和实际工况总有差异。物料表面的特殊涂层、微小的角度变化、特定的湿度温度组合,都可能影响最终效果。大批量采购后发现问题,损失和纠纷将非常大。

正确做法:对于新项目、关键工位或大批量采购,务必要求供应商提供1-2根样品辊进行上机测试。运行一段时间(如2-4周),实际验证其耐磨、抓力、运行平稳性、对产品的保护等表现。这是最可靠的验证方式。

总结:避坑的核心思维

把聚氨酯包胶输送辊看作一个精密的功能性部件,而不是一个简单的“铁棍包胶”。它的性能是材料科学、机械工艺和应用工程的结合。

与其问“这个多少钱?”,不如多问:

针对我的具体工况(附详情),您推荐什么材料和工艺?为什么?”

“粘合强度你们如何保证?有测试数据吗?”

“能提供类似工况的成功案例参考吗?”

“可以先做样品测试吗?”

带着这些问题去筛选供应商,您就能大幅提升选购的成功率,获得真正耐用、高效、稳定的输送辊产品。